- Home

- About the Journal

- Peer Review

- Editorial Board

- For Authors

- Reviewer Recognition

- Archive

- Contact

- Impressum

- EWG e.V.

Cite as: Archiv EuroMedica. 2022-2023. 12; sp: e1. DOI 10.35630/2022-2023/12/sp.iss.ed2

Research objective: The aim of this article is to illustrate how prostheses are made, the significance of strength analyses, and why they are produced in accordance with ISO standards.

Methodology: Research methods employed include literature review and analysis of an original research.

Main conclusions: CAD design and strength analyses are crucial aspects of creating prostheses as medical devices. Modern technology allows for tailoring the design to a specific case and the patient's needs, considering anatomy and specific functional requirements. Numerical analyses make it possible to identify the most vulnerable elements to potential damage and optimize these areas through geometry modifications, among other factors. Additionally, it is possible to simulate critical conditions in which the designed element may find itself. An essential part of the research is conducting strength analyses according to ISO standards, which precisely specify how they should be carried out and under what load. Successfully passing these stages ensures legal safety for the designer and the possibility of implementing the designed solutions throughout the European Union.

Application of the study: Strength analyses allow for predicting the behavior of prostheses under load and real-world usage conditions, which is crucial for patient safety. The use of CAD design enables customization of medical devices to individual patient needs.

Originality/Novelty of the study: The presented results provide insights into the prostheses design process. By outlining the creation process and conducting numerical analyses, the complexity of this issue becomes apparent. Designing prostheses requires collaboration among several scientific disciplines, including biomechanics, engineering, medicine, materials science, and computer science.

Keywords: Prosthesis, leg prosthesis, 3D design, CAD design, geometric model, Finite Element Method, numerical analyses, strength analyses.

Cel badawczy: Celem artykułu jest ukazanie w jaki sposób wykonywane są protezy, jakie znaczenie mają analizy wytrzymałościowe oraz dlaczego wykonywane są według norm ISO.

Metodologia: Wykorzystano takie metody badań jak studia literaturowe, analiza badań własnych.

Główne wnioski: Projektowanie CAD oraz analizy wytrzymałościowe są kluczowym aspektem w tworzeniu protez jako wyrobów medycznych. Współczesna technologia pozwala dostosować projekt do konkretnego przypadku i potrzeb pacjenta, uwzględniając anatomię oraz specyficzne wymagania funkcjonalne. Dzięki analizom numerycznym możliwe jest wskazanie elementów najbardziej narażonych na potencjalne uszkodzenie oraz optymalizację tych miejsc poprzez m.in. zmienienie geometrii. Dodatkowo możliwe jest przeprowadzenie warunków krytycznych w jakich może znaleźć się zaprojektowany element. Ważnym elementem badań jest przeprowadzenie analiz wytrzymałościowych według norm ISO, które dokładnie określają w jaki sposób należy je wykonać oraz pod jakim obciążeniem. Pozytywne przejście tych etapów zapewnia bezpieczeństwo prawne projektanta i możliwość wdrożenia zaprojektowanych rozwiązań na terenie całej Unii Europejskiej.

Zastosowanie badania: Dzięki analizom wytrzymałościowym możliwa jest prognoza zachowania protez i pod obciążeniem i w warunkach rzeczywistego użytkowania, co ma istotne znaczenie dla bezpieczeństwa pacjentów. Zastosowanie projektowania CAD umożliwia dostosowanie wyrobu medycznego do indywidualnych potrzeb pacjenta.

Oryginalność badań: Przedstawione wyniki dostarczają wiedzy na temat projektowania protez. Poprzez przedstawienie procesu tworzenia oraz przeprowadzenia analiz numerycznych ukazuje się złożoność tego zagadnienia. Projektowanie protez wymaga współpracy kilku dziedzin nauki takich jak biomechanika, inżynieria, medycyna, materiałoznawstwo i informatyka.

Słowa kluczowe: Proteza, proteza nogi, projektowanie 3D, projekt CAD, model geometryczny, MES, analizy numeryczne, analizy wytrzymałościowe.

Projektowanie CAD (z ang. Computer Aided Design) jest to projektowanie wspomagane komputerowo. Jego wykorzystanie jest bardzo szerokie, a przykładami dziedzin w jakich się go stosuje mogą być m.in. medycyna, architektura, lotnictwo, budowa maszyn, technologie kosmiczne etc. Projekt CAD przedstawia wirtualne założenia oraz jak wyglądałby projektowany obiekt w rzeczywistości. Najczęściej projekt CAD służy jako podstawa geometrii do platformy pre- i post-processingu (https://programista-cam.pl).

Metoda Elementów Skończonych (ang. Finite Element Method, FEM) umożliwia wstępnie określić najkorzystniejsze materiały, z których będą składać ostateczne elementy protezy. Koncepcja MES zakłada, że każdą wielkość, którą opisuje się za pomocą funkcji ciągłej w określonym obszarze - fragmencie ciągłym modelu fizycznego - aproksymuje się modelem dyskretnym (Banaś, 2020). Wielkościami tymi mogą być m. in. przemieszczenie oraz naprężenie. Każdy element protezy jest dzielony na skończoną liczbę podobszarów, zwanych elementami, które wszystkie składają się na cały model dyskretny. Geometria utworzona np. w programie CAD jest dzielona na elementy skończone (punkty węzłowe) w programach do rozwiązywania struktur z dokładnymi i skalowalnymi rozwiązaniami do analiz m.in. do analiz liniowych, nieliniowych, zmęczenia materiału. W tego typu programach umożliwione jest nadanie właściwości fizycznych obiektom m.in. wybranie danego materiału oraz określić parametry analiz. Dzięki nim możliwe jest sprawdzenie wytrzymałości konstrukcji oraz czy został dobrany odpowiednio wytrzymały materiał.

Na rynku istnieje wiele programów projektowych, które stanowią nieocenione narzędzia dla inżynierów i projektantów w procesie tworzenia. Wybór odpowiedniego narzędzia zależy od indywidualnych potrzeb projektanta. Niektóre oprogramowania służą do symulacji płynów, powietrza i analizy przepływu cieczy, co znajduje zastosowanie m.in. w projektowaniu samolotów, samochodów, wentylacji w budynkach, wodociągach etc. Do projektowania protez (projektowania mechanicznego) są takie programy CAD (https://www.computerworld.pl), które umożliwiają tworzenie złożonych modeli części oraz ich analizę wytrzymałościową, poprzez nadanie odpowiednich mechanicznych obciążeń, a także interakcję wszystkich zespołów protezy.

Jednym z popularniejszych narzędzi CAD jest SolidWorks od firmy Dassault Systèmes. Pozwala inżynierom tworzyć precyzyjne modele 3D, analizować wytrzymałość, symulować ruchy elementów i interakcję z innymi (https://solidexpert.com). Kolejnym popularnym narzędziem jest SolidEdge od firmy Siemens, który poza projektami i analizami umożliwia utworzenie dokumentacji technicznej produktów (https://solidedge.siemens.com/pl). Następnym podobnym oprogramowaniem jest Inventor od firmy Autodesk (https://www.autodesk.pl), który w swoim asortymencie posiada narzędzia do pracy z elektroniką. Innymi przykładami oprogramowania CAD mogą być: CATIA, Fusion 360, NX, Onshape itp. (https://3dcad.pl).

Wiele z powyższych programów posiadają wbudowane solwery (służące do dokonywania obliczeń i analiz (https://enterfea.com/pl)) np. program Solid Edge posiada solwer o nazwie Nastran. Do dokładniejszych analiz numerycznych stosuje się dodatkowo dedykowane programy oraz solwery dla poszczególnych przypadków. Jednym z nich może być LS -DYNA (https://lsdyna.ansys.com), który przeznaczony jest głównie do analiz dynamicznych i nieliniowych np. przy zderzeniach, impakt, wybuchy etc. Do analiz wytrzymałościowych protez stosuje się m.in. solwer OptiStruct od firmy Altair Engineering (https://altair.com/optistruct), solwer ABAQUS opracowany przez firmę Dassault Systèmes (https://www.simuleon.com/simulia-abaqus/) lub solwer Ansys Mechanical od firmy Ansys (https://www.ansys.com).

Istnieje wiele prac naukowych- prac dyplomowych, publikacji i artykułów- które zawierają w sobie różnego rodzaju rozwiązania w wyglądzie i działaniu protezy kończyny dolnej (Erdogan, 2015; Hasan et.al., 2017; Van Tuan 2017; Kozłowski, 2014; Statucki, 2013). W poniższych akapitach wytypowano dwa, w których autorzy stworzyli projekty CAD protez kończyn dolnych i wykorzystując Metodę Elementów Skończonych poddali je analizie wytrzymałościowej.

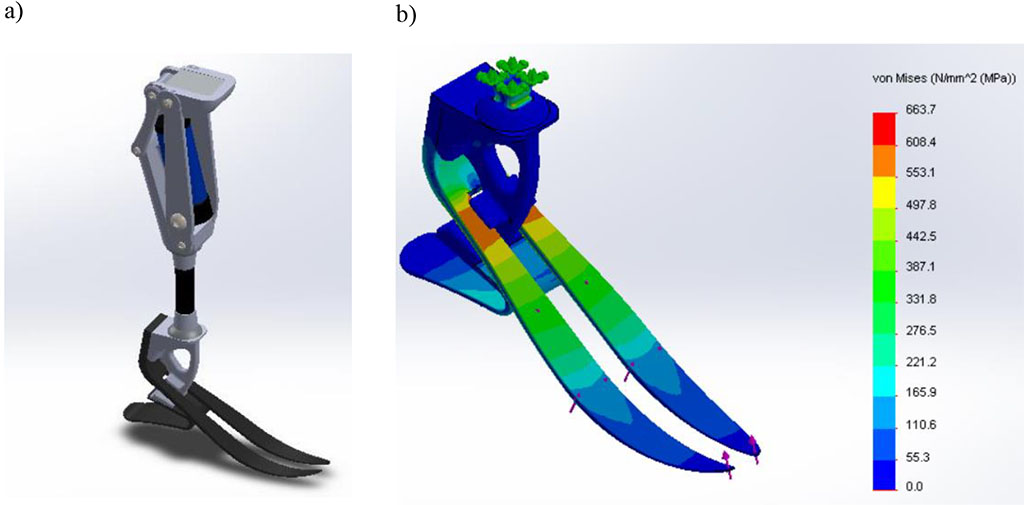

Jednym z pierwszych przykładów prac dotyczących zaprojektowania oraz analizy właściwości mechanicznych protezy może być praca dyplomowa Mateusza Kozłowskiego o nazwie ,,Modelowanie i analiza właściwości mechanicznych protezy nogi”. Zawarł on w pracy m.in. opis modelu który stworzył oraz opis symulacji. Pierwszym punktem było stworzenie przez autora pracy modelu geometrycznego protezy nogi, a następnie na jego podstawie przeprowadzenie analiz naprężeń o odkształceń podczas chodu. Rysunek b przedstawia mapę naprężenia wg. hipotezy Hubera-Mises'a-Hencky'ego (HMH).

Rysunek

1. a)

Model protezy nogi, widok z góry; b) Przedstawienie rozkładu

naprężenia w chwili 2 s (maksimum) dla stopy protezowej

Źródło: (Kozłowski, 2014).

Drugim przykładem pracy o podobnej tematyce może być ,,The Modeling and Effect of FEM on Prosthetic limb”, w której autorzy skupili się na trójwymiarowym zamodelowaniu protetycznej kończyny dolnej za pomocą MES. Celem pracy było jak najkorzystniejsze zoptymalizowanie elementów- w pracy starano się poprawić ugięcie obciążenia gniazda, stopy i trzonu pylonu. Projekt był modyfikowany w taki sposób, aby proteza spełniała kryterium wysokiej wytrzymałości przy zachowaniu minimalnej wagi. Poniższe zdjęcie przedstawia mapę naprężeń wg. hipotezy Hubera-Mises'a-Hencky'ego (HMH) dla jednego z testów.

Rysunek.

2 Przedstawienie mapy naprężeń von Misses dla najmniej korzystnego

przypadku

Źródło: (Hasan et.al., 2017).

Na początku należy wymyślić koncepcję całego projektu oraz sposób działania finalnego produktu. Jedną z opcji jest zasugerowanie się gotowymi protezami lub stworzyć coś swojego od podstaw. Następnie tę koncepcję należy przełożyć na model CAD. Pomocne w tym może być początkowe naszkicowanie modelu na zwykłych kartkach papieru. Wymiarowanie elementów i mechanizmów w programach CAD musi być bardzo dokładne, z zachowaniem poprawnych jednostek w taki sposób, aby wszystkie elementy protezy po tak zwanym ,,złożeniu” pasowały do siebie. Oznacza to, że proteza będzie składać się z wielu elementów, które tworzy się osobno, a dopiero na koniec następuje odpowiednie połączenie. Dodatkowo na tym etapie należy dokładnie zdecydować z jakich materiałów będzie wykonana finalna proteza. W zależności od zastosowania, elementy mogą różnić się wielkością - jeżeli zostanie dobrany wytrzymalszy materiał, niektóre elementy mogą być mniejsze/cieńsze. Następnym aspektem może być wstępne wycenienie materiałów potrzebnych do wyprodukowania finalnego wyrobu medycznego. Po wymyśleniu koncepcji należy zacząć wykonywać projekt. Nie ma na to specjalnej receptury, a każdy projektant podchodzi do tego etapu indywidualnie.

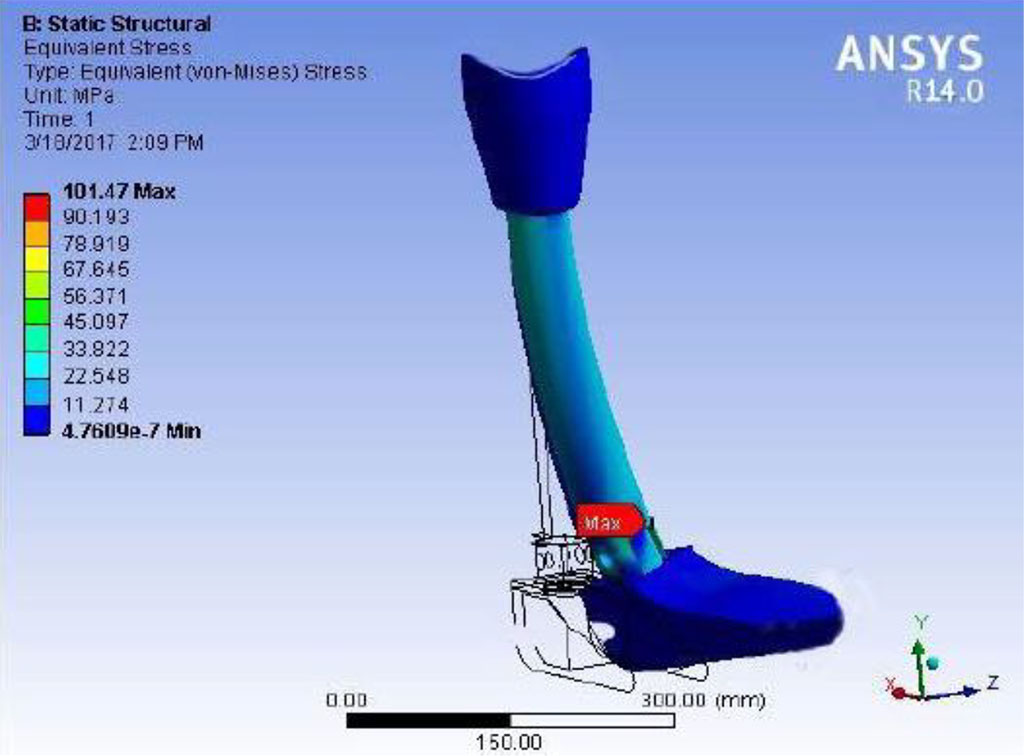

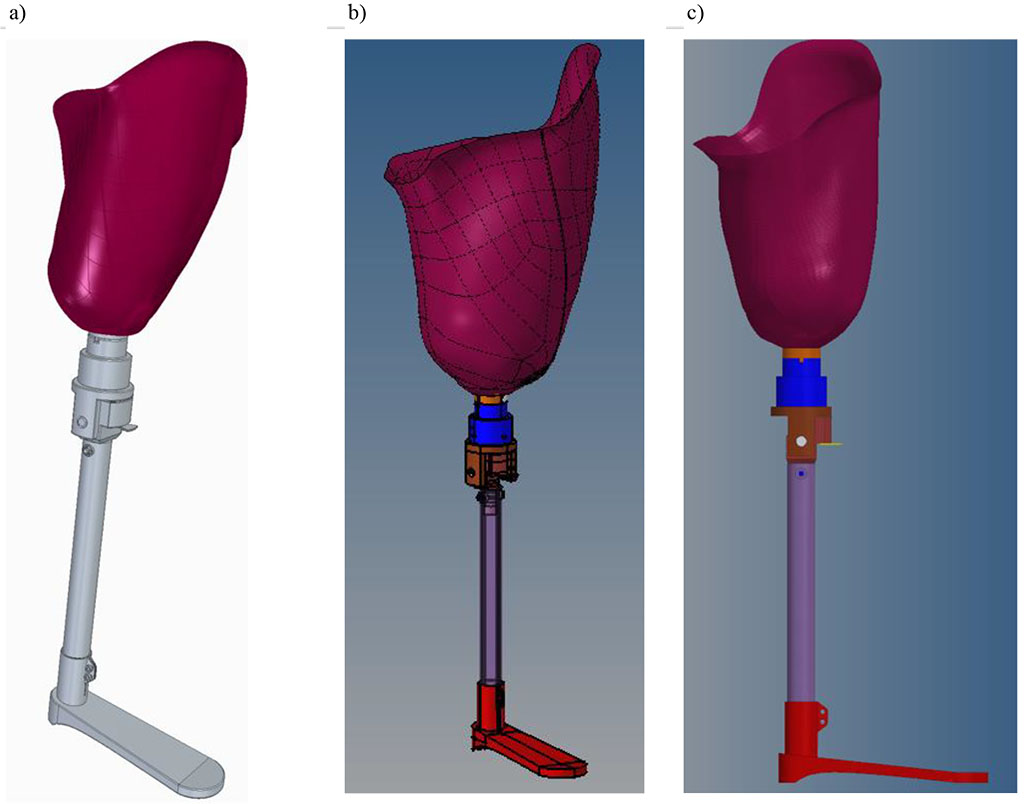

Najpierw został wykonany staw kolanowy, następnie część piszczelowa, lej na kikut nogi, a na koniec stopa protezowa. Lej na kikut nogi nie został wzięty do analiz wytrzymałościowych z takiego powodu, że nie ma bezpośredniego wpływu na wytrzymałość reszty konstrukcji. Podczas tworzenia wszystkich elementów należy dokładnie sprawdzać poprawność wymiarowania wszystkich elementów.

Po stworzeniu wszystkich elementów nastąpiło złożenie całości (Rys. 1 a). Z gotowego projektu CAD zaimportowano geometrię do programu który umożliwił analizę wytrzymałościową całej konstrukcji (Rys. 2 b). Do analizy wytrzymałościowej MES posłużono się programem Optistruct, który jest nowoczesnym narzędziem do rozwiązywania struktur z dokładnymi i skalowalnymi rozwiązaniami do analiz m.in. do analiz liniowych, nieliniowych, zmęczenia materiału. Zapewniał on solwery, które były wykorzystywane do obliczeń. Następnie należało wykonać siatkę, która posłużyła do analiz numerycznych (Rys. 1 c). Siatka musiała był odpowiednio dobrana (wielkość), gdyż za duża da niepoprawne wyniki, a za mała mogła spowodować, błąd programu lub bardzo długi czas oczekiwania na wyniki. Wykonano kontakt wszystkich elementów, które się dotykają. Po wykonaniu powyższych czynności następuje określenie wszystkich parametrów i ustalenie warunków symulacji. Składają się na to m.in. materiał z jakiego jest zbudowana proteza (dokładne parametry wytrzymałościowe), siły działające na protezę, sposób utwierdzenia protezy, rodzaj wykonywanej symulacji.

Rysunek

3. a)

Złożenie wszystkich elementów protezy; b) Przedstawienie

zaimportowanej geometrii do programu;

c) Nałożona siatka 3D

wraz z lejem 2D dla wszystkich elementów

Źródło: Materiały własne.

Protezy są wytwarzane zgodnie z normami ISO (Międzynarodowa Organizacja Normalizacyjna), aby zapewnić spójność, jakość i bezpieczeństwo wyrobów medycznych. Normy te precyzują nie tylko sposób testowania materiałów, ale także jakie obciążenia proteza musi wytrzymać, jakie materiały są bezpieczne. Jednym z takich standardów określających wytyczne dotyczące oceny biologicznej materiałów medycznych (w tym materiałów używanych do produkcji protez) można odnaleźć w normie PN-EN ISO 10993-1:2021-06.

Stosowanie norm ma nie tylko pozytywne aspekty dla pacjenta, który ma pewność o dobrej wytrzymałości wyrobu medycznego (uzyskanie certyfikatów CE) ale także dla producenta, który dostaje w tym ochronę prawną (Dz.U. 2022 poz. 974).

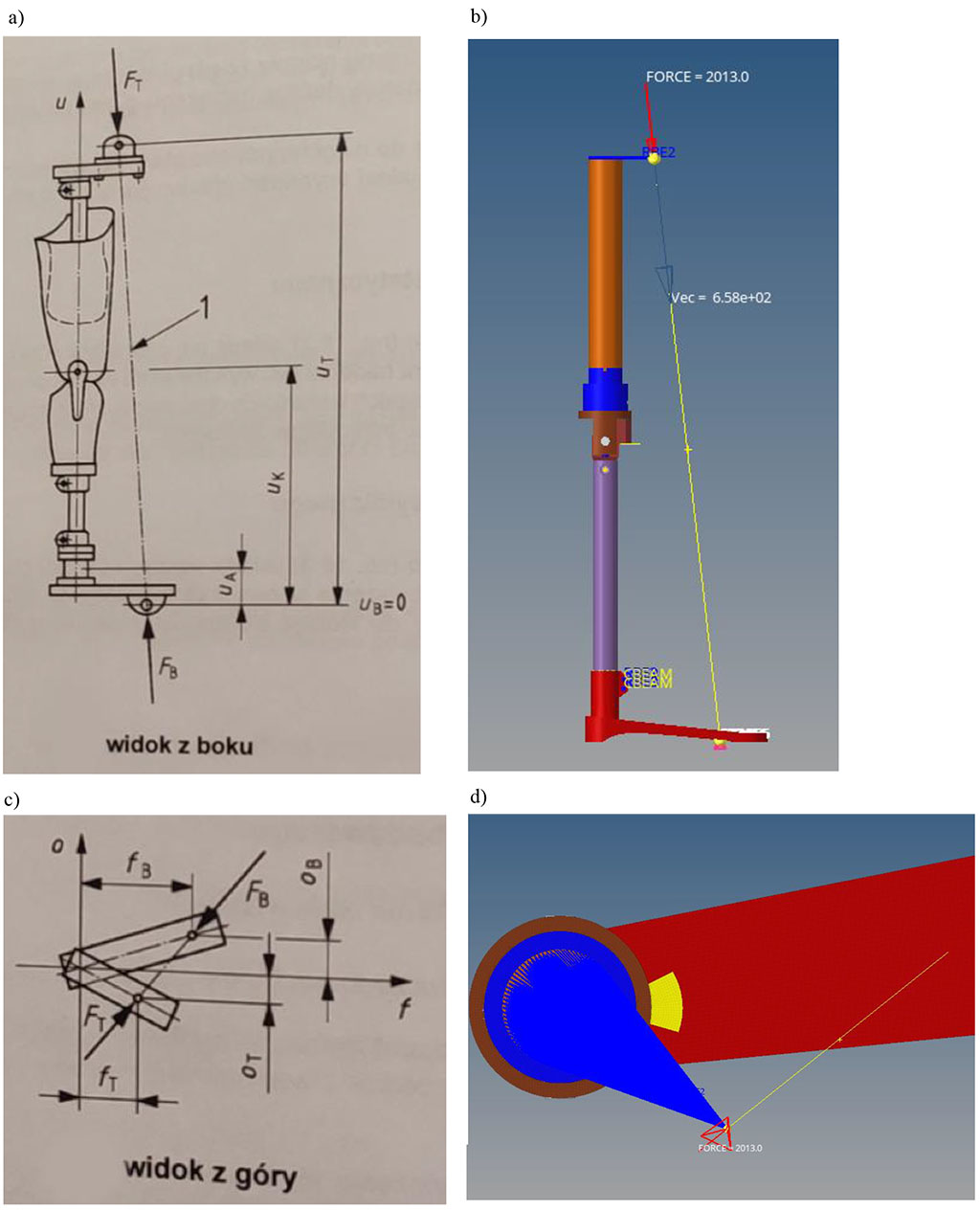

W celu najlepszego wykonania analiz wytrzymałościowych należało zagłębić się w metodologię ich wykonywania. Na rynku istnieje norma PN-EN ISO 10328:2016-09, która zawierała w sobie wszystkie najważniejsze testy wytrzymałościowe m.in. główne oraz oddzielne badania statyczne i cykliczne wszystkich elementów protezy kończyny dolnej wraz ze stawem skokowym oraz pojedynczych elementów protezy kończyny dolnej; oddzielne badanie statyczne w skręcie dla wszystkich elementów itd. (Norma EN ISO 10328:2006). Należy dodatkowo wspomnieć, że przedstawiona norma miała zastosowanie w procesie oceny zgodności urządzeń/konstrukcji protetycznych kończyny dolnej z wytrzymałościowymi wymaganiami zawartymi w ISO 22523:2006. Niemniej jednak według tej normy, ważne było, aby nie traktować jej jako wskaźnika do wyboru konkretnej konstrukcji protetycznej do indywidualnej protezy kończyny dolnej.

Testy wykonano w poniższy sposób:

Rysunek

4. Ułożenie protezy do analizy wytrzymałościowej; a), c) Obciążenie

badawcze przykładane do zespołu kolana z przyłączami); b), d)

Ułożenie badanej protezy do analizy według wytycznych, nałożona

żółta linia dla zobrazowania linii obciążenia

Źródło: Norma EN ISO 10328:2006, Materiały własne.

Do analizy wytrzymałościowej zespołu kolana z przyłączami przyjęto jeden z popularniejszych materiałów do produkcji protez jakim jest stal. Przyjęto następujące parametry stali: granica plastyczności wynosiła 210 MPa; współczynnik Poissona wynosił 0,3; gęstość wynosi-ła 7,85 g/cm2. Dodatkowo założono dodatkowy moduł wzmocnienia H, który wynosił 2000 jednostek oraz specjalną granicę plastyczności Re jako dodatkowy limit wynoszący 330 MPa. Nadano obciążenie statyczne wynoszące 2013N.

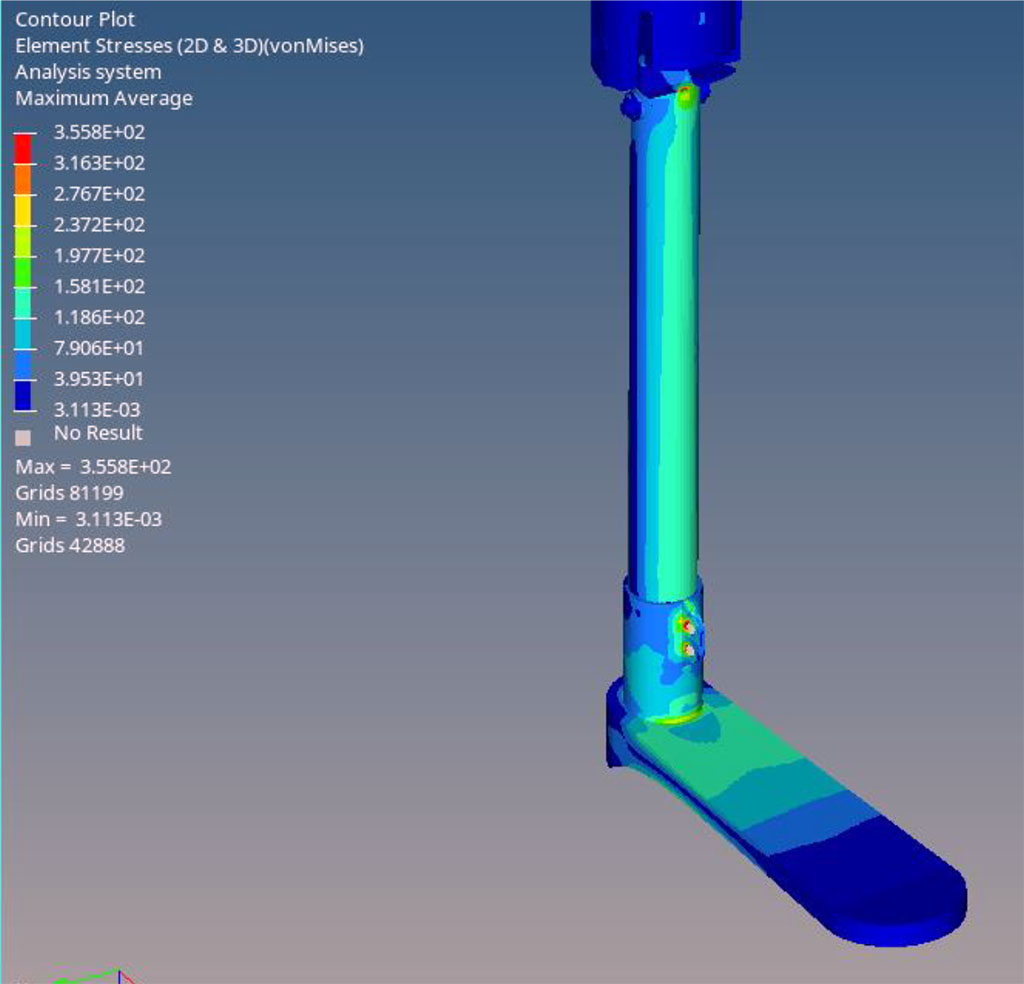

Rysunek

5. Mapa naprężenia wg. hipotezy Hubera-Mises'a-Hencky'ego (HMH) dla

całej protezy

Źródło: Materiały własne.

Uzyskane naprężenie w protezie, które sięgało miejscowo do 355,8 MPa mogło wskazywać, że podczas bardzo dużego obciążenia niektóre elementy protezy mogłyby się miejscowo uplastycznić. Przy produkcji protezy należałoby ten fragment elementu protezy delikatnie pogrubić. Uzyskane wyniki testu mimo pojawienia się powyżej wymienionego maksymalnego naprężenia w jednym miejscu świadczyć mogłyby o tym, że proteza spełniła by swoje zadanie i powinna była być bezpieczna w rzeczywistym użytkowaniu. Przed szerokim jej zastosowaniem należałoby jednak poddać takiej samej analizie jej fizyczny odpowiednik, gdyż przeprowadzona analiza mogła być obarczona błędem przez uproszczenie geometrii.

Wykonanie projektu CAD i przeprowadzenie analiz numerycznych zgodnie z normami ISO może w poprawny sposób prognozować wytrzymałość protezy. Wykonanie testów pod dużym obciążeniem, jakim jest np. 2013N (ponad 200 kilogramów) i pozytywne ich przejście może wskazywać, że zaprojektowana proteza wytrzymałaby nacisk około 205 kg- po przeliczeniu obciążenia na masę. Powyższy wykonany test symuluje największe obciążenie dla najbardziej ekstremalnego przypadku, dlatego jego przejście wskazuje na bezpieczne korzystanie z wyrobu. Testy można wykonać dla różnych materiałów, ważne jest jednak czy proteza spełni wszystkie swoje funkcje.